もっと語ろう麹と発酵 Vol.15我々の仕事は、有用微生物が機嫌良く働く環境を

整えてあげるということ

フンドーキン醤油株式会社

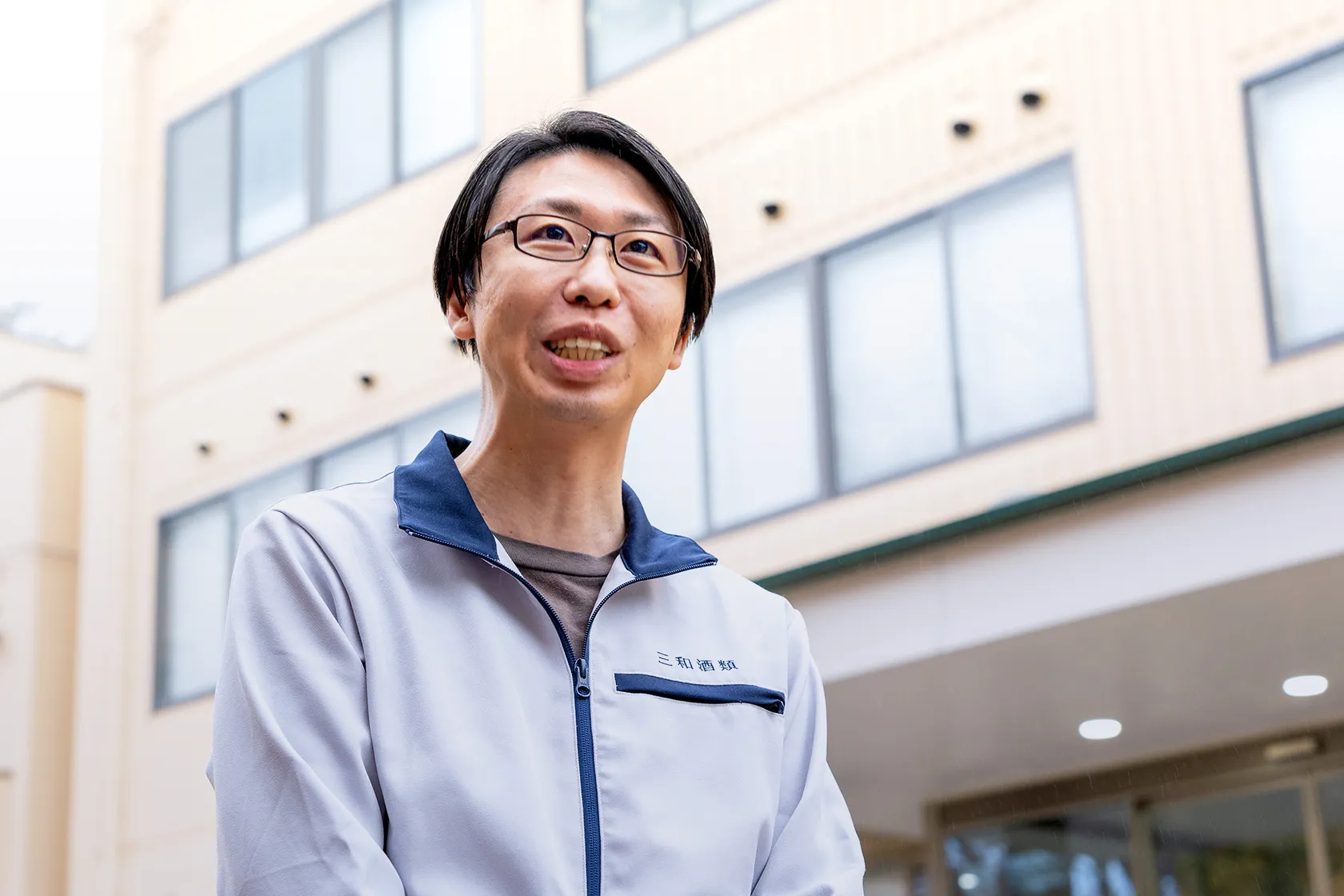

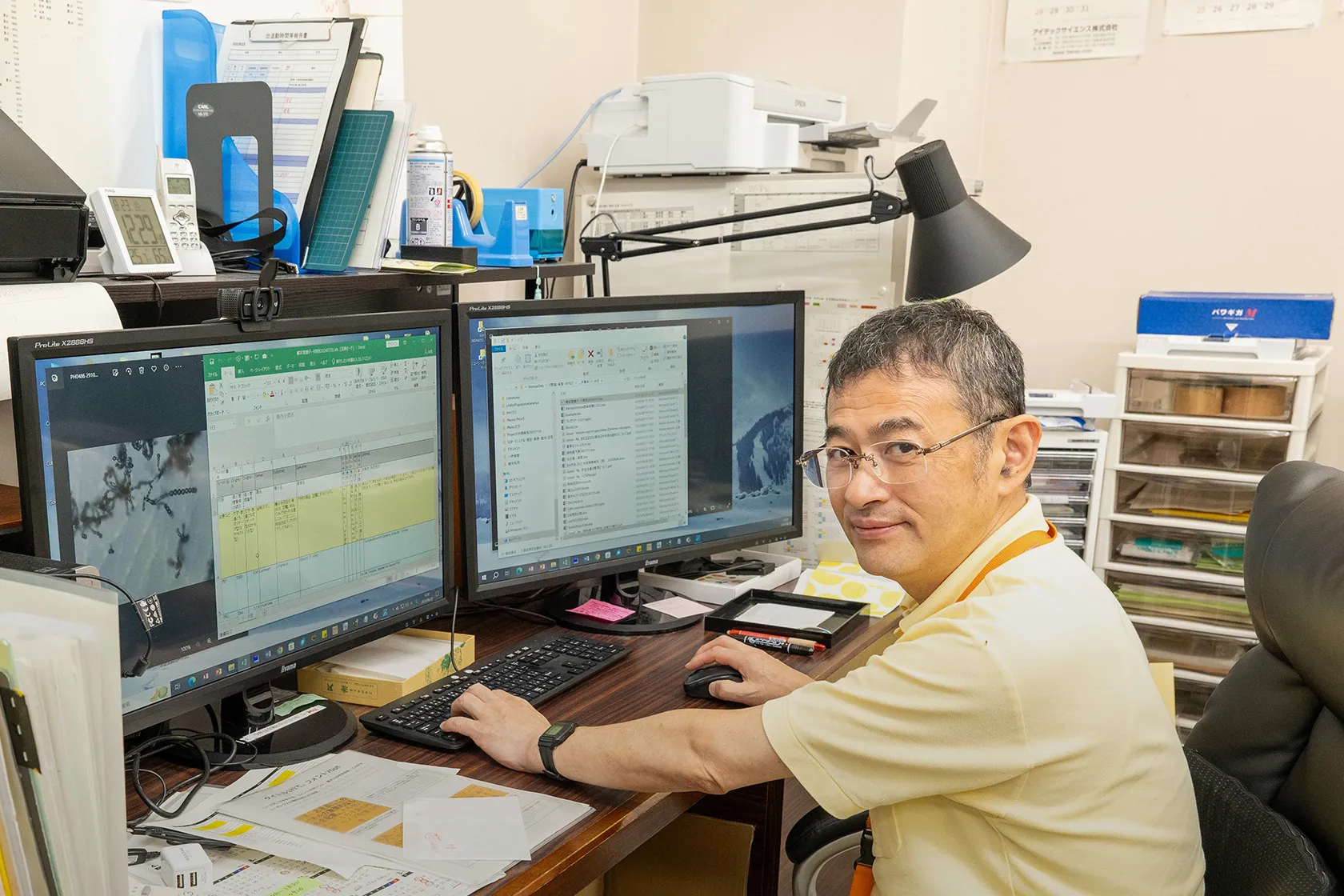

取締役 ドレッシング工場長堺 留夫

江戸末期創業のフンドーキン醤油株式会社は、食文化創造都市に認定されている臼杵(うすき)市に本社を置く有力企業です。勤続40年以上、醤油(しょうゆ)工場の工場長を長く務められた堺留夫(さかい・とめお)さんは、まさに醤油づくりのスペシャリスト。醤油麹(こうじ)の特徴や扱いの難しさ、約300年前の天然醸造を再現した世界一の木樽醤油づくり、また、「いいちこ日田全麹」リニューアル時、三和酒類担当者の醤油工場見学を快く受け入れたエピソードなどについて伺いました。

文:青柳直子 / 写真:三井公一

大分県の醤油メーカー26社が集結した「大分醤油協業組合」に就職

――堺さんはフンドーキン醤油株式会社において、長年、醤油工場の工場長を務められたとお聞きしました。まずはご経歴について教えてください。

元々私は大分工業高等専門学校で電気を専攻して学びまして、工場内の保守などをやりたいと思い、食品工場への就職を志しました。就職活動の時期は第2次オイルショックの影響で景気が悪かったのですが、1979年、学校に求人が来ていた「大分醤油協業組合」に就職しました。

大分醤油協業組合というのは、1974年に大分県の醤油メーカー26社で設立した組合です。この協業組合が最新鋭の醤油工場を1977年に建設しました。私は大分醤油協業組合の工場創業から2年後に就職したことになります。

こうした協業組合設立の背景を説明しますとね、1963年に国が中小企業近代化促進法という法律を制定しまして、その中で構造改善事業という事業がスタートしました。これは、各県内で同業種の企業が集まり組合をつくり、工場を建設した場合、建設資金の80%を国が無利子で貸し付けるというものでした。当時は金利が2桁の時代ですからね。各県で様々な業種の企業が集まり、こぞって大きな工場を建てるという動きが起こりました。

その中のひとつが、大分醤油協業組合の醤油工場ということです。組合設立当時は26社で構成していましたが、現在は19社となっています。工場の全生産量のうち98%以上がフンドーキン醤油で扱う醤油の製造に充てられており、残り1~2%で十数社が扱う醤油を製造しているという状況です。

つまり、元の醤油は協業組合でつくられる同じものを使用して、そこに各社が独自の加工をして、それぞれの味をつくり出しているのです。九州独特の醤油の甘さというものは多岐にわたっていて、福岡から南下するほど甘くなるので、フンドーキン醤油も福岡向けと宮崎向け、鹿児島向けといった具合に出荷する地域によって甘さを調整しています。生産量でいうと、フンドーキン醤油は全国9位か10位なので、工場の規模も全国でベスト10に入ると思います。

ちなみに味噌づくりでも、1986年に大分県の味噌メーカー10社が「大分みそ協業組合」を組織して、味噌工場を建設しました。

私自身は、大分醤油協業組合に就職して醤油工場勤務となりました。その後、大分みそ協業組合の味噌工場の立ち上げ時に異動になり、半年後に再び醤油工場に戻りました。フンドーキン醤油のドレッシング工場の立ち上げ後に製造課長として異動。1年後、醤油工場に再度戻って工場長となりました。そこで工場長を約15年務めました。そして、2018年にドレッシング工場の工場長に就任して現在に至ります。就職して44年になりますが、醤油工場の勤務が一番長いですね。

近代化された巨大工場では1年中、醤油を仕込むことができる

――大分醤油協業組合の醤油工場は、全国の他県の協業組合の工場と比べても最新鋭、最大規模のモデル工場とのこと。江戸時代の1861年に創業されたフンドーキン醤油の醤油づくりは、これまでに随分と変化してきたのでしょうね。

大きくは、醤油蔵から小規模工場、そして、近代化された大規模工場へと変遷しました。大分醤油協業組合の醤油工場はすべてがプラント化されて巨大化したので、醤油づくりの工程も一変したと思います。私は工場ができて2年後に就職したわけですが、工場設立当時の先輩方は大変苦労されたと思います。場所やタンクが違えば、当然味も変わってくるので、間違いなくイチからの作業です。小規模工場では小さなホーロータンクや木桶を使用していましたが、すべてが金属製の巨大タンクになりました。

また古い時代の醤油醸造は、秋から春にかけて仕込み、1年の春夏秋冬の気温差を利用して醸造していました。現在の冷暖房完備の工場になってからは、1年中仕込めるようになりました。これはとても大きな変化です。大分醤油の醸造期間はもろみを温度コントロールした適温醸造で約6カ月、木樽を使用した天然醸造で3年間なので、日本酒や焼酎に比べて醸造期間が長いんですよ。

小規模工場から大規模工場になったとはいえ、美味しい醤油をつくるための基本は「6S」。整理、整頓、清掃、洗浄、殺菌、そして躾(しつけ)です。これは6Sなどという概念がなかった江戸時代から、蔵で守られてきた醤油づくりの基本姿勢で、いまも変わりません。

ステンレス製のタンク。1基の容量は200キロリットル。ステンレスの中でも錆びにくいスーパーステンレスを使用している

ステンレス製のタンク。1基の容量は200キロリットル。ステンレスの中でも錆びにくいスーパーステンレスを使用している

醤油麹をつくるのには温度や湿度のコントロールが非常に大事

――ここであらためて、醤油づくりの基本について教えてください。

まず、蒸した大豆と炒って粉にした小麦に麹菌を加えて、醤油麹をつくります。麹自体に大豆を使うというところが、醤油麹の一番の特徴です。日本酒は米だけ、麦焼酎は麦だけ、芋焼酎は米か麦の麹に後から芋を入れる。味噌は麦麹か米麹をつくってそれに大豆を加えることで米味噌、麦味噌になります。私の知っている限り豆味噌以外に麹自体に大豆を使うのは醤油だけです。

炒って粉にした小麦に水分は含まれませんが、蒸した大豆には水分が含まれます。水分が多いと麹菌が繁殖しやすいのですが、その他の菌も繁殖しやすいんです。特に枯草菌(こそうきん)は熱に強く、繁殖してしまうと味にも香りにも影響が出てしまいます。温度コントロールに加えて湿度コントロールが非常に難しいことから、「水分の多い醤油麹は扱いづらい」と言われています。

醤油の製造工程

製麹(せいきく)の工程。蒸した大豆と炒って粉にした小麦に麹菌を加えて醤油麹をつくる

製麹(せいきく)の工程。蒸した大豆と炒って粉にした小麦に麹菌を加えて醤油麹をつくる

温度と湿度のコントロールと6S。器具や容器はきれいに洗浄して乾燥させて殺菌する。目に見えない隙間や食物の残渣(ざんさ)がありますから、洗浄殺菌を徹底することは思った以上に難しいことです。

――醤油づくりにおいて、一番大切なものは何ですか。

麹です。醤油麹の原料は小麦と大豆なので、まずは信頼のおける小麦と大豆を仕入れることから始まります。JAS規格*1をクリアした醤油は、窒素分が高いほど等級が高くなります。ですから、原料の小麦と大豆も窒素の元となるタンパク質の含有量が多いものを仕入れなければなりません。*1 JAS規格: Japanese Agricultural Standard(日本農林規格)の略。農・林・水・畜産物およびその加工品の品質保証の規格。

小麦は、2001年ごろ、大分県農林水産部から、「醤油用の小麦を大分県で栽培するので、使ってもらえるか」という打診があり、その後、良い小麦ができたので、大分県内産の醤油用小麦を仕入れています。大分醤油協業組合の工場では年間約2500トンの小麦を使用しますが、その内約半分強の千数百トンが大分県産、あとは北米産です。

大豆は商社を通して、「タンパク質量〇%以上のものを」という形でオーダーします。大豆は、品質はもちろん、品種によってもタンパク質の含有量が異なります。分析上、窒素量からタンパク質量に換算するので、窒素量が高い=タンパク質量が高いということ。逆も然りということになります。「フクユタカ」など大分県産の大豆のほかに、北米産のタンパク質量の高い大豆を仕入れています。

こうして厳選した原料、大豆と小麦に麹菌を加えて醤油麹をつくります。醤油麹の扱いの難しさは先ほどご説明した通りです。出来上がった醤油麹に冷たい食塩水を加えたものが「もろみ」です。もろみをタンクに入れて「仕込み」が完了します。

圧搾(あっさく)の揚げ槽(あげふね)工程。発酵を終えたもろみを数百枚の袋に入れる作業。この後油圧の機械で圧力をかけて醤油を搾る

圧搾(あっさく)の揚げ槽(あげふね)工程。発酵を終えたもろみを数百枚の袋に入れる作業。この後油圧の機械で圧力をかけて醤油を搾る

仕込みから時間の経過とともに食塩水により麹菌は死んでしまいますが、麹菌の持っていた酵素の働きで大豆のタンパク質はアミノ酸に、小麦のデンプンはブドウ糖に分解されます。その後培養した乳酸菌と酵母を順序よく適切なタイミングで入れていきます。その時期にもろみの温度を上げていくと、これらの微生物の働きが旺盛になります。乳酸菌はブドウ糖を乳酸や酢酸などの有機酸に変え、味に深みを与えます。pHが下がってくると次第に酵母が活躍を始めます。酵母はブドウ糖を栄養源にしてアルコールや醤油の独特な香りを生み出します。

このようにもろみを発酵させて数カ月経つと、熟成期に入ります。フンドーキン醤油では木樽を使用した天然醸造では春に仕込んだものは春に搾ります。先ほどもご説明した通り、今では冷暖房完備の工場で1年中仕込みができ、1年中搾ることができますが、昔は秋から春にかけて仕込む「寒仕込み」でした。麹菌・乳酸菌・酵母。この3つの菌はフンドーキン独自のものを使用しています。菌はもちろん生き物ですから、我々の仕事としては、これらの有用な微生菌が機嫌よく働く環境、適切な温度と適切な湿度、を整えてあげるということです。

大分醤油の木樽での天然醸造期間は最長3年。もろみ合わせで独自の味を生み出す

――大分醤油は木樽での天然醸造の熟成期間が3年間とのことですが、長い時間がかかるのですね。

はい。この長い熟成期間によって、味の変化が出てきます。3年もの、2年もの、1年もの、のもろみがあって、それをちょうどよい加減でブレンドすることを「もろみ合わせ」と言います。1年ものは味に角があるものの香りが立つ。2年もの、3年ものになると香りが穏やかになって、色に深みが増し、角がとれたまろやかな味になる。1年もの、2年もの、3年ものを1対1対1で合わせるなど、それぞれの蔵によってこだわりの合わせ方がありました。

現在は1年もの、2年もの、3年ものなどのもろみの「もろみ合わせ」は行っていませんが、熟成期間中は毎月1回、もろみの状態をチェックする「もろみあらため」は欠かせません。

木樽には金属製の蓋が被せられている。蓋があるものを樽、蓋がないものを桶(おけ)と呼ぶ

木樽には金属製の蓋が被せられている。蓋があるものを樽、蓋がないものを桶(おけ)と呼ぶ

木樽の上方に設けられた天井部分。突き出しているのが樽内のもろみの状態を確認するための木樽の蓋

木樽の上方に設けられた天井部分。突き出しているのが樽内のもろみの状態を確認するための木樽の蓋

――大分醤油協業組合には世界一の大きさの木製の醸造樽があるそうですね。

大分醤油協業組合ができた当時は最先端の工場ですので、木の樽はありませんでした。その一方で、工場が軌道に乗ってくると、300年前の昔ながらの木桶で醸造した醤油の方が美味しかったのではないかという疑問が出てきました。誰も記憶にないんですけどね。そこで、1991年、吉野杉を使った40トンタンクを4基製作して、「吉野杉樽醤油」を醸造することになりました。国産小麦と国産大豆を使った長期熟成天然醸造醤油です。4基ありますから3年熟成させて、4年目からは毎年搾ることができて、しかもとても美味しい醤油ができました。

日本一大きい醸造木樽。1基の容量は240キロリットル。直径6メートル、高さ9メートル

日本一大きい醸造木樽。1基の容量は240キロリットル。直径6メートル、高さ9メートル

世界一大きい醸造木樽。1基の容量は540キロリットル。直径9メートル、高さ9メートル、蓋までの高さ12メートル

世界一大きい醸造木樽。1基の容量は540キロリットル。直径9メートル、高さ9メートル、蓋までの高さ12メートル

――金属製タンクとは違い、温度コントロールができない木樽での仕込みは大変なのでしょうか。

いえいえ。昔ながらの寒仕込み、春に仕込んだ木樽は、春夏秋冬の気温に応じた発酵・醸造ができます。自然任せで温度コントロールが不要なのでかえって楽ですね。やはり安定しますし、美味しい醤油ができました。その後、さらに日本一の大きさの木樽を8基作って醸造したところ、またいい醤油ができたんですよ。この日本一の木樽の製作にはカナダ産のヒバを使いました。現在では吉野杉の樽が6基、カナダ産のヒバの樽が9基あり、昔ながらの長期熟成天然醸造醤油をつくっています。

――そうなのですね! 昨今の猛暑、気候変動の影響はないのでしょうか。

いくら春仕込みでも、夏場、タンクはやはり熱くなります。そこで木樽内のもろみ温度の上がり下がりをできるだけゆっくりさせるため、容量540キロリットルという世界一の大きさの木樽を建設しました。そしてこの木樽を使って醸造しようというプロジェクトが、2002年から始まりました。世界一の木樽には、樹齢400年以上のカナダ産のヒバを使用し、釘を1本も使わずに職人が手作業で組み上げました。

このプロジェクトには私も携わっており、2003年の4月に仕込み、3年後の2006年4月から汲み出しました。この世界一の大きさの木樽は1基しかありませんから、毎年は汲み出せません。そこで2008年の北京オリンピック以来、オリンピックイヤーにもろみを搾り発売することになりました。

――オリンピックイヤーにのみ販売される「世界一木樽醤油」。ということは今年、2024年には販売されるということですね!

はい。4年ぶりに発売されます。市販用はあまり数がありませんので、よろしければお早めにお買い求めください。

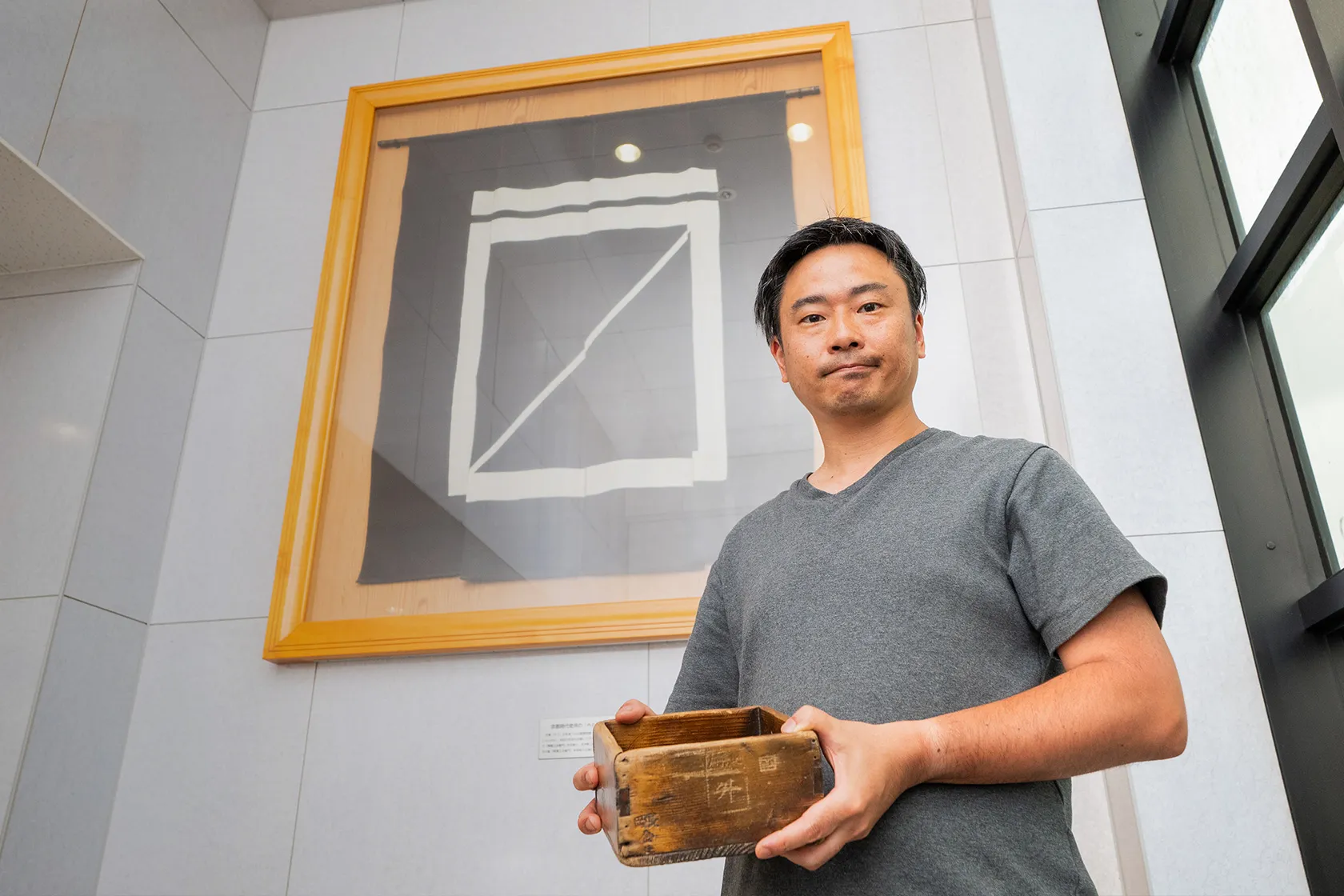

「いいちこ日田全麹」リニューアルに大きなヒントを与えた醤油麹

――以前、「koji note」でご紹介したのですが、三和酒類株式会社の丸尾剛がいいちこ日田蒸留所の所長時代に担当した「いいちこ日田全麹」のリニューアル時に、堺さんにお願いして、醤油工場の見学をさせていただいたとのことですね。約10年前、2014年のことです。

はい。それ以前に1度、三和酒類さんの新入社員研修で工場見学をされたのですが、2014年の時には丸尾さんから「全麹(全量大麦麹仕込み)*2の麦焼酎をつくるのに、工場を見学させてほしい」と言われました。その話を聞いた時、まず私はあれ? と思った。「焼酎は全麹じゃなかったんですか?」と。でもよく考えたら味噌も一部の味噌を除いては全麹ではないですし、醤油だけが全麹仕込みなんですね。日本酒はかけ米、焼酎もかけ原料をすると思うのですが、それを全麹でやるとなると酵母のアルコール発酵がうまくいくのかな、と余計な心配をしたものです(笑)。*2 全麹(全量大麦麹仕込み):一般的な麦焼酎は一次仕込みに麹、二次仕込みに蒸し麦を使うが、全量大麦麹仕込みは一次仕込みにも二次仕込みにも大麦麹を使う贅沢な製法。

大分醤油協業組合の工場内の様子

大分醤油協業組合の工場内の様子

――丸尾の話では、「麹の温度がどんどん上がり、これ以上温度を上げたら危ないという状態になってから、混ぜて風を通すという、醤油麹のつくり方を参考にしたことで、麹香が残る、すごい麹をつくることができた」とのことです。通常、麦焼酎の醸造工程においては、そこまで「はやしきる」(=徹底的に最後まで麹発酵させきる)ことはしないのだそうです。

ほお。そうなのですね。丸尾さんがそこの部分にヒントを得られたのは知りませんでしたが(笑)。良い商品ができたと全麹仕込みの麦焼酎を持ってきてくださいました。おそらく焼酎は醤油に比べて醸造期間が短いので、水のよしあしや麹のよしあしが、そのまま最終商品に結果として出るのでしょうね。

醤油の場合は、醸造期間が長いので麹香が残るということはありません。麹菌が原料の表面だけではなく大豆の中まではぜこみ(入り込み)、しっかりと花が付いた麹を目指すので、麹の温度、水分管理について非常に神経質にコントロールするのが普通です。それが醤油づくりの特徴のひとつなのかもしれません。

長い醸造期間中に手直しがきく醤油とは異なり、ドレッシングづくりは一期一会

――現在、堺さんはドレッシング工場の工場長を務められていますが、ドレッシングづくりの面白さはどのようなところにありますか。

ドレッシングには発酵醸造の過程がありません。長年、発酵醸造に関わった人間としては、少し物足りない気持ちはあるのですが、やり直しがきかない、一期一会の製造というのが、ドレッシングの面白さであり厳しさでもありますね。

醤油は長い醸造期間中にもろみ管理の調整や搾った醤油のブレンドといった手直しができますが、ドレッシングは失敗してしまうとすべて廃棄処分になります。そこが一番の違いで、すごく気をつかうところですね。

フンドーキン醤油は基本的には「味噌醤油屋」なので、ドレッシングの隠し味にも味噌、醤油を使います。醤油は熱を加えれば加えるほど化学反応で色が濃くなりますし、香りが損なわれるので、基本的に火入れは1回です。弊社のドレッシングには大分醤油協業組合の搾りたての生醤油を使用することができるので、醤油の香り豊かな和風ドレッシングがつくれるのも強みだと思っています。

――さて、2021年に臼杵市が、ユネスコの「食文化創造都市」に認定されましたね。臼杵市に本社を置く有力企業としては、どのような地域連携に取り組んでいらっしゃいますか。

臼杵市の食文化を支える大きな柱のひとつが伝統ある発酵や醸造であり、それがユネスコからも食文化創造都市として評価されたのだと思います。それだけに、フンドーキン醤油の醤油づくりや味噌づくりを継承して、伝統を守り続けることがより重要だと考えています。認定後は食文化に興味を持って工場見学をする方も増加しています。今後も醤油の醸造などに関するPR活動にさらに注力していく予定です。

PROFILE

堺留夫(さかい・とめお)

フンドーキン醤油株式会社 取締役ドレッシング工場長

1958年、大分県佐伯市生まれ。大分工業高等専門学校で電気を専攻。1979年、大分醬油協業組合に入社。2001年、フンドーキン醤油株式会社のドレッシング製造課長に就任。味噌工場、ドレッシング工場の立ち上げに携わりつつ、大分醬油協業組合の醤油工場の工場長を長年務める。2018年よりフンドーキン醤油株式会社取締役ドレッシング工場長。晩酌は毎晩欠かさずのビール党。焼酎はロック派。アテは365日、枝豆でスタート。旅行先でも各地の醤油・味噌・ドレッシングのチェックは欠かさない。

![写真家 相原正明[from OITA 大分を巡る]](/kojinote/common/images/recommend_oita.jpg)

![三和酒類[by SANWA SHURUI 三和酒類の酒造り]](/kojinote/common/images/recommend_sanwa.jpg)

![ブレンドしてもいい、黒酢と米酢のレシピ[think KOJI 麹文化と発酵]](/kojinote/common/images/recommend_koji.jpg)

![globe/DJ/大阪芸術大学客員教授 マーク・パンサー[with PEOPLE 縁ある人たち]](/kojinote/common/images/recommend_people.jpg)